Einordnung: Was meint Kapitel 8 „Betrieb“?

Kapitel 8 der DIN EN ISO 9001:2015 regelt den operativen Kern eines Managementsystems – also genau die Stelle, an der ein Unternehmen Leistung erzeugt. Unter „Betrieb“ versteht die Norm die Planung, Umsetzung und Steuerung aller Prozesse, die zu Produkten und Dienstleistungen führen. Das Kapitel umfasst u. a. die Festlegung von Prozesskriterien (8.1), den Umgang mit Kundenanforderungen (8.2), die Entwicklung (8.3, falls zutreffend), die Steuerung externer Anbieter (8.4), die Produktion bzw. Dienstleistungserbringung (8.5), die Freigabe (8.6) sowie den Umgang mit nichtkonformen Ergebnissen (8.7).

Ziel ist, dass die Organisation wiederholbar und nachweisbar Leistungen erbringt, die Kunden-, gesetzliche und sonstige Anforderungen erfüllen. „ISO 9001 Betrieb“ bedeutet daher weit mehr als das Schreiben von Verfahrensanweisungen: Es geht um wirksame Steuerung – mit klaren Kriterien, geeigneten Ressourcen, belastbaren Nachweisen und einer kontinuierlichen Verbesserung auf Grundlage von Daten.

Dieser Beitrag zeigt praxisnah, wie Kernprozesse dokumentiert, gesteuert und fortlaufend verbessert werden – vom Aufbau der Prozesslandschaft über die operative Planung bis zur Freigabe und Abweichungsbehandlung.

Prozessarchitektur: Von der Landkarte zum Prozessverantwortlichen

Bevor Sie mit Kapitel 8 ins Detail gehen, benötigen Sie eine tragfähige Prozessarchitektur:

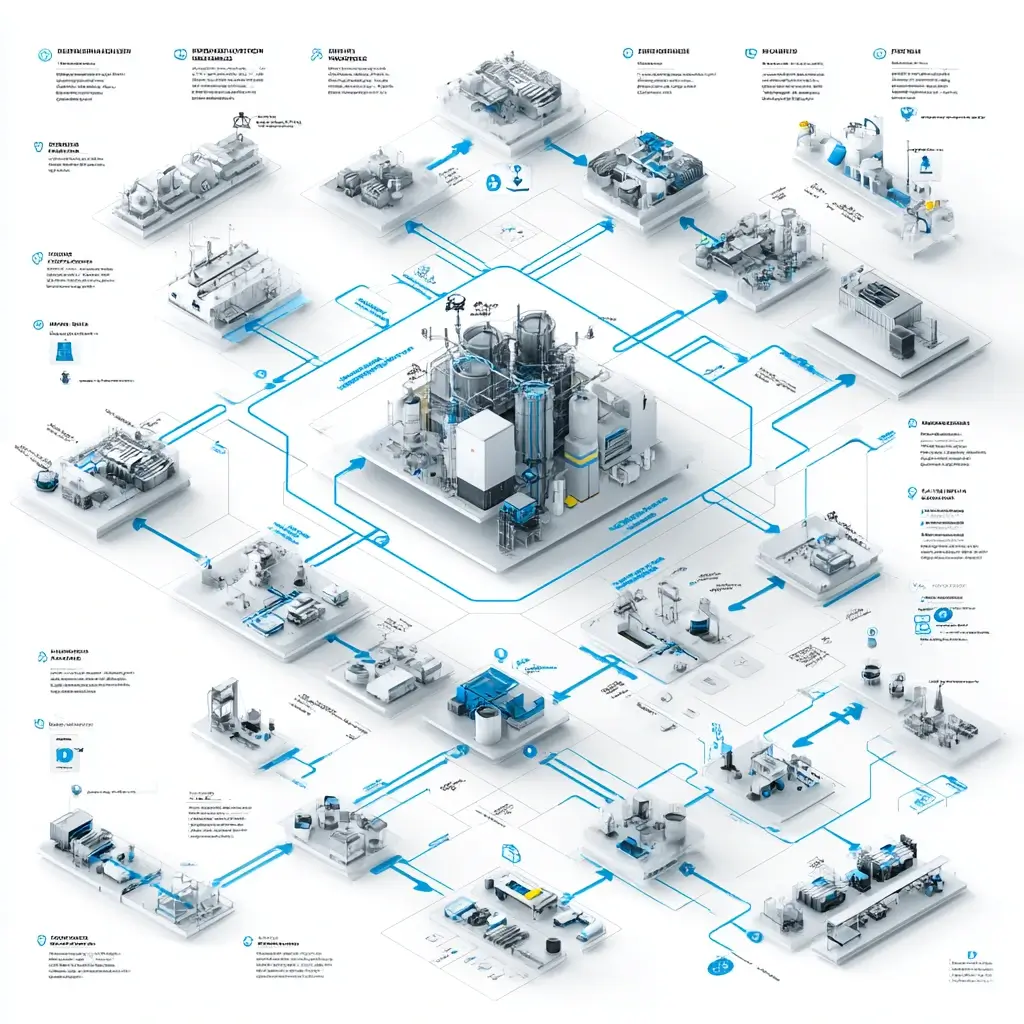

Prozesslandkarte. Visualisieren Sie Management-, Kern- und Unterstützungsprozesse. Typische Kernprozesse sind z. B. „Angebot → Auftrag“, „Einkauf“, „Produktion/Leistungserbringung“, „Prüfung/Freigabe“, „Auslieferung/Übergabe“ und „Service/Nachbetreuung“. Unterstützungsprozesse sind u. a. Personal, IT, Instandhaltung, Dokumentenlenkung.

Schnittstellen & Inputs/Outputs. Jede Schnittstelle ist ein potenzieller Qualitäts- und Termintreiber. Definieren Sie daher Eingaben (Inputs), Ausgaben (Outputs) und Akzeptanzkriterien. Nutzen Sie einfache Methoden wie SIPOC(Suppliers–Inputs–Process–Outputs–Customers), um Abhängigkeiten transparent zu machen.

Rollen & Verantwortlichkeiten. Benennen Sie für jeden Prozess einen Prozessverantwortlichen mit Kompetenz, Befugnissen und Zeitbudget. Hinterlegen Sie eine RACI-Matrix (Responsible, Accountable, Consulted, Informed), damit klar ist, wer was wann tut und wer informiert werden muss.

Risiken & Chancen. Verknüpfen Sie Prozesse mit risikobasiertem Denken (Kapitel 6). Wo liegen Engpässe, Fehlerquellen, Sicherheits- oder Compliance-Risiken? Welche Chancen (Automatisierung, Losgrößenreduktion, bessere Lieferantenbindung) existieren?

Kennzahlen & Ziele. Legen Sie je Prozess 2–5 Kennzahlen fest (z. B. Termintreue, First-Pass-Yield, Nacharbeitsquote, Reklamationsrate, Durchlaufzeit, „Time to Quote“). Definieren Sie Ziele und Toleranzen, damit Steuerung messbar wird.

Prozessdokumentation: Schlank, eindeutig und nutzbar

Die Norm fordert dokumentierte Informationen, keine textlastigen Kompendien. Entscheidend ist, dass Dokumente verfügbar, verständlich, aktuell und am Arbeitsplatz nutzbar sind.

Dokumententypen – eine pragmatische Dreistufigkeit:

- Prozessbeschreibung (Prozess-Steckbrief) – Zweck, Geltungsbereich, Inputs/Outputs, Rollen, Schnittstellen, Risiken/Chancen, Kennzahlen, verwendete IT-Systeme, verknüpfte Dokumente.

- Verfahrensanweisung (VA/SOP) – Schrittfolge inkl. Prüf-/Freigabepunkten, Kriterien, Verantwortlichen und benötigten Nachweisen.

- Arbeitsanweisung & Checklisten/Formulare – konkrete Arbeitssteps, Prüfpunkte, Grenzwerte, Felder für Nachweise (z. B. Prüfprotokoll, Abnahmebericht).

Turtle-Diagramm (bewährt im Audit):

- Warum/Was? (Zweck/Output)

- Wie? (Methoden/Verfahren)

- Womit? (Ressourcen: Personal, Anlagen, Software, Prüfmittel)

- Wer? (Rollen/Kompetenz)

- Mit wem? (Lieferanten/Partner)

- Woran gemessen? (Kennzahlen)

Gestaltungshinweise:

- Nutzen statt Fülle: Nur enthalten, was für die sichere Durchführung benötigt wird.

- Version & Gültigkeit: Dokumentenlenkung mit Versionierung und Geltungsbereich.

- Visuell & kontextnah: Flowcharts, Swimlanes, grafische Prüfpunkte, QR-Codes zu Formularen am Arbeitsplatz.

- Sprache der Nutzer: Fachlich korrekt, aber knapp. Beispiele statt abstrakter Floskeln.

- IT-Integration: Verlinkung in ERP/MES/CRM, sodass Dokumente im Arbeitsfluss erscheinen.

4) 8.1 Operative Planung & Steuerung: Kriterien, Ressourcen, Änderungen

Planen – Umsetzen – Steuern – Nachweisen: Das ist der Kern von 8.1.

Planung. Legen Sie Kriterien fest (z. B. Spezifikationen, Prüfanweisungen, Prozessparameter) und stellen Sie Ressourcen bereit (kompetentes Personal, geeignete Anlagen/Software, validierte Prüfmittel, freigegebene Materialien). Regeln Sie Prozessänderungen: Wer darf was ändern? Wie werden Änderungen geprüft, freigegeben, rückverfolgbar gemacht?

Steuerung.

- Vorgabewerte & Toleranzen: Prozess ist „in Kontrolle“, wenn Messpunkte innerhalb definierter Grenzen liegen.

- In-Prozess-Prüfungen: Frühe Fehlererkennung senkt Kosten.

- Freigabepunkte (Gates): Übergaben nur mit vollständig erfüllten Kriterien (z. B. „Order Release“, „Design Freeze“, „FAI bestanden“).

- Ressourcen-Redundanzen: Stellvertreter, Ersatzmaschine, Notfall-Checklisten.

Outsourcing. Extern erbrachte Prozesse (z. B. Sterilisation, Galvanik, Cloud-Hosting) bleiben unter Ihrer Verantwortung. Legen Sie Art und Tiefe der Steuerung fest – von Wareneingangsprüfung bis Lieferantenaudit.

Dokumentierte Informationen. Halten Sie ausreichende Nachweise (z. B. Prüfprotokolle, Maschinendaten, Loskarten, Tickets) vor, um Konformität zu belegen und spätere Analysen zu ermöglichen.

PDCA und Shopfloor. Tägliche/wochentliche Shopfloor-Meetings (5–15 min) mit Kennzahlenboard (Sicherheit–Qualität–Lieferung–Kosten–Mitarbeiter) stabilisieren die Steuerung und bilden die Basis für schnelle Korrekturen.

8.2 Anforderungen an Produkte & Dienstleistungen: Klarheit vor Geschwindigkeit

Fehler entstehen häufig vor Produktionsbeginn. 8.2 fordert daher eine saubere Anforderungsdefinition und -prüfung.

Kundenkommunikation (8.2.1). Regeln Sie Kanäle (E-Mail, Portal, EDI), Reaktionszeiten, Rückfragen, Auftragsbestätigungen, Informationen zu Änderungen, Beschwerden und Rückrufen. CRM-Workflows unterstützen Nachvollziehbarkeit.

Ermittlung der Anforderungen (8.2.2).

- Explizite Anforderungen: Technische Spezifikationen, Standards, Lieferbedingungen.

- Implizite Anforderungen: Erwartete Qualität, typische Branchenanforderungen (z. B. Dokumentation bei Medizinprodukten, Datenschutz im SaaS).

- Gesetzliche/behördliche Pflichten: Normen, Kennzeichnung, Sicherheit, Exportkontrollen.

Überprüfung (8.2.3). Vor Angebots- oder Auftragsannahme: können und dürfen wir liefern? Prüfen Sie technische Machbarkeit, Kapazität, Lieferzeiten, Compliance, Risiken. Ergebnisse dokumentieren (Angebots-Check, Machbarkeitsanalyse, Vertragsprüfung).

Änderungen (8.2.4). Jede Anforderungsänderung wird geprüft, bewertet, freigegeben, kommuniziert und rückverfolgbar dokumentiert – inklusive Auswirkungen auf Preis, Termin, Qualität. Vermeiden Sie „stille“ Scope-Änderungen.

8.3 Entwicklung (falls zutreffend): Vom Input zur validierten Lösung

Nicht jedes Unternehmen entwickelt – wenn doch, ist 8.3 zentral.

Planung. Definieren Sie Entwicklungsphasen (Idee, Konzept, Prototyp, Validierung, Serienfreigabe), Meilensteine, Verantwortlichkeiten, benötigte Ressourcen und Bewertungsmethoden (Reviews, Tests).

Eingaben. Kundenanforderungen, anwendbare Normen, Lessons Learned, Risiken/Chancen, gesetzliche Rahmenbedingungen. Eingaben müssen vollständig, eindeutig und widerspruchsfrei sein.

Steuerung.

- Reviews: Formelle Meilenstein-Reviews mit interdisziplinärem Team.

- Verifikation/Validierung: „Bauen wir das Produkt richtig?“ vs. „Bauen wir das richtige Produkt?“

- Konfigurationsmanagement: Versionen, Stücklisten, Softwarestände, Prüfpläne sind durchgängig verknüpft.

Ausgaben. Klar definierte, prüfbare Ergebnisse (Zeichnungen, Spezifikationen, Prüfpläne, Gebrauchsanweisungen) als Freigabegrundlage für Produktion/Service.

Änderungen. Einheitlicher Änderungsprozess (ECR/ECO): Bewertung von Auswirkungen, Freigabe durch definierte Rollen, nachvollziehbare Historie.

8.4 Externe Anbieter steuern: Qualität entsteht auch beim Lieferanten

Externe Anbieter beeinflussen unmittelbar Ihre Produkt- und Dienstleistungsqualität.

Lieferantenfreigabe. Kriterien festlegen (z. B. Zertifizierungen, Auditberichte, Musterqualität, Finanzstabilität). Ergebnisse dokumentieren. Bei kritischen Merkmalen: Vor-Ort-Audit oder Prozessfähigkeitsnachweise.

Typ und Ausmaß der Steuerung. Risikoabhängig wählen:

- Wareneingangsprüfung (100 %, AQL, Skip-Lot),

- Lieferanten-PPAP/FAI,

- Prozessfähigkeitskennzahlen (Cp/Cpk),

- Qualitätsvereinbarungen (z. B. Benachrichtigungspflicht bei Prozessänderungen, Rückverfolgbarkeit, Prüfmittelmanagement),

- Kennzahlenreview (OTD, PPM, 8D-Quote),

- (Re-)Audits.

Informationen an Lieferanten. Anforderungen, Normen, Prüfpläne, Kennzeichnung, Verpackung, Transportbedingungen, spezielle Freigaben. Bei Outsourcing ganzer Prozesse (z. B. Beschichtung, Validierung): Prozesskriterien und Nachweise vertraglich fixieren.

Abweichungen & Eskalation. Regeln für Sperrungen, 8D-Reports, Sonderfreigaben, Kostenregelungen. Transparente Eskalationsstufen schaffen Verbindlichkeit.

8.5 Produktion & Dienstleistungserbringung: Stabil in der Umsetzung

Hier entscheidet sich, ob Planung und Entwicklung robust umgesetzt werden.

Lenkung der Produktion/Dienstleistung (8.5.1).

- Arbeitsanweisungen & Prüfanweisungen am Arbeitsplatz verfügbar.

- Geeignete Infrastruktur & Umgebung: Kalibrierte Prüfmittel, freigegebene Softwareversionen, qualifizierte Maschinenbediener.

- Validierung besonderer Prozesse: Wo Qualität nicht nachträglich geprüft werden kann (z. B. Schweißen, Sterilisation), muss der Prozess validiert sein.

- Identifikation & Rückverfolgbarkeit: Serien-/Chargennummern, Konfigurationsstände, Ticket-IDs.

- Kundeneigentum (8.5.3): Schutz, Kennzeichnung, Meldung bei Beschädigung/Verlust.

- Erhaltung (8.5.4): Verpackung, Lagerbedingungen, Transport.

- Nachlieferaktivitäten (8.5.5): Wartung, Updates, Gewährleistung, regulatorische Pflichten.

- Änderungslenkung (8.5.6): Technische/organisatorische Änderungen werden bewertet, freigegeben, dokumentiert.

Digitale Unterstützung. MES/ERP/CRM/Ticket-Systeme reduzieren Medienbrüche. Sichern Sie Datenqualität(Pflichtfelder, Plausibilitäten) und Zugriffsrechte.

Kompetenz & Bewusstsein. Schulungen mit Praxisbezug, Qualifikationsmatrizen, regelmäßige Wirksamkeitsprüfungen (z. B. Beobachtungen am Arbeitsplatz) halten die Umsetzung stabil.

8.6 Freigabe & 8.7 Nichtkonformitäten: Saubere Übergabe, klarer Umgang mit Abweichungen

Freigabe (8.6). Produkte/Dienstleistungen dürfen erst nach Erfüllung der Freigabekriterien an Kunden übergeben werden. Benennen Sie Freigabe-Rollen (z. B. QS, Projektleitung), Prüfungen (Maßprüfung, Funktionsprüfung, Abnahmetest, Service-Abnahmeprotokoll) und Nachweise (z. B. Prüfprotokoll mit eindeutiger Rückverfolgbarkeit). Bei Serienfertigung: Stichprobenregeln, SPC, End-of-Line-Tests.

Nichtkonforme Ergebnisse (8.7).

- Sofortmaßnahmen: Sperren, kennzeichnen, segregieren (physisch/IT), Kunde informieren (falls nötig).

- Disposition: Nacharbeit, Reparatur, Ausschuss, Sonderfreigabe (mit dokumentierter Risikoabwägung und Kundenzustimmung, falls relevant).

- Nachweise: Lückenlose Dokumentation (Befund, Entscheidung, Verantwortlicher, Datum).

- Ursachenanalyse & Korrekturmaßnahmen: Für systemische Fälle via 5-Why, Ishikawa, A3. Verknüpfen Sie Abweichungen mit CAPA-Prozessen und Wirksamkeitsprüfung.

- Lernen sichern: Lessons Learned in Prozessdokumente, Prüfpläne, Schulungen oder Designvorgaben zurückspielen.

Messen, Analysieren, Verbessern: Kontinuierliche Wirksamkeit sicherstellen

Kapitel 8 liefert die operative Basis; Verbesserung erfolgt mit den Werkzeugen aus Kapiteln 9 und 10 – eng verzahnt mit dem Betrieb.

Kennzahlensteuerung. Jede Kennzahl braucht Definition, Datenquelle, Messrhythmus, Ziel/Toleranz und Verantwortung. Visualisieren Sie Trends (monatlich/wöchentlich), markieren Sie Grenzwertverletzungen, leiten Sie Maßnahmen ab. Typische Kennzahlen:

- Qualität: FPY, Nacharbeitsquote, Reklamationsrate, PPM.

- Lieferung/Termine: OTD, Durchlaufzeit, Rückstandsbestand.

- Effizienz: OEE, Produktivität, „Time to Quote“.

- Service: SLA-Erfüllung, Erstlösungsquote, NPS/CSAT (mit Vorsicht interpretieren, Kontext beachten).

Regelkommunikation.

- Daily/Weekly Boards für operative Steuerung.

- Monatliche Prozessreviews beim Prozessverantwortlichen: Kennzahlen, Abweichungen, Ursachen, Maßnahmen, Ressourcenbedarf.

- Managementbewertung (jährlich/halbjährlich): Entwicklung je Prozess, Zielerreichung, Chancen/Risiken, Bedarf an Änderungen im System.

Verbesserungsmethoden.

- PDCA/Kaizen für schrittweise Optimierungen.

- DMAIC (Six Sigma) bei komplexen, datengetriebenen Themen.

- Poka Yoke für robuste Fehlervermeidung.

- Standardisierung: Gute Lösungen werden Standard – und dann erneut verbessert.

- Digitalisierung/Automatisierung: Dort einsetzen, wo sie Stabilität, Schnelligkeit und Nachvollziehbarkeit erhöht.

Mini-Checkliste „ISO 9001 Betrieb“ (Kurzfassung):

- Prozesslandkarte mit Verantwortlichen und Kennzahlen vorhanden.

- Prozess-Steckbriefe und SOPs schlank, eindeutig, aktuell, am Arbeitsplatz verfügbar.

- 8.1-Kriterien, Ressourcen, Änderungen und Outsourcing klar geregelt.

- Anforderungen (8.2) vollständig ermittelt, geprüft, Änderungen gesteuert.

- Entwicklung (8.3) mit Phasen, Reviews, Verifikation/Validierung, KM.

- Lieferantensteuerung (8.4) risikobasiert, mit Vereinbarungen, Audits, KPIs.

- Produktion/Service (8.5) gesteuert, besondere Prozesse validiert, Rückverfolgbarkeit gewährleistet.

- Freigabe (8.6) nachvollziehbar, Nichtkonformitäten (8.7) sicher beherrscht.

- Kennzahlen, Reviews, CAPA und Lessons Learned greifen ineinander.

Praxisbeispiele (kompakt)

Fertigung (Metallbearbeitung).

- Prozess „Angebot → Auftrag“: Angebots-Checkliste (Machbarkeit, Materialverfügbarkeit, Normen), formalisierte Auftragsbestätigung, Änderungsworkflow.

- Produktion: CNC-Programme mit Versionskontrolle, Rüst-Checkliste, In-Prozess-Messungen, SPC auf kritische Maße, Werkzeuglebensdauer überwacht.

- Freigabe: Erstmusterprüfung (FAI), Prüfprotokoll mit Seriennummern, visuelle Endkontrolle, Freigabestempel digital.

- Verbesserung: Pareto der Fehlerarten, 5-Why auf Top-3, Poka-Yoke (Passstifte), Kennzahlen-Board mit OEE und FPY.

Dienstleistung (IT-Service/SaaS).

- Anforderungsmanagement: Ticket-Templates mit Akzeptanzkriterien und Datenschutzprüfung; SLA-Definition; Change-Management.

- Erbringung: Runbooks/Arbeitsanweisungen, Vier-Augen-Prinzip bei produktiven Changes, Post-Delivery-Aktivitäten (Monitoring, Patch-Zyklen).

- Freigabe: Abnahmetests, Rollback-Plan, Go/No-Go Gate.

- Nichtkonformität: Incident-/Problem-Management mit RCA, CAPA, Wissensdatenbank-Updates.

Kleinbetrieb (Handwerk).

- Schlanke Dokumente: Eine Seite Prozess-Steckbrief, je eine SOP für Angebot, Einsatzplanung, Ausführung, Abnahme.

- Nachweise: Digitale Fotodokumentation, mobile Checklisten, digitale Kundenabnahme.

- Lieferanten: Einfache Bewertung (Preis, Termintreue, Reklamationsquote), jährliche Überprüfung.

- KVP: Wöchentliche 30-Minuten-Besprechung, 1–2 Verbesserungsmaßnahmen pro Quartal verbindlich.

Typische Fehler – und wie man sie vermeidet

- Überdokumentation. Romane helfen niemandem. Ziel: so viel wie nötig, so wenig wie möglich – stets prüf- und anwendbar.

- Dokumente ohne Nutzung. Ein Dokument, das im Alltag nicht erscheint, ist wirkungslos. In den Arbeitsfluss integrieren (ERP/MES/CRM, QR-Codes am Arbeitsplatz).

- Unklare Verantwortungen. Ohne Prozessverantwortliche keine wirksame Steuerung. RACI pflegen, Stellvertreter benennen.

- Fehlende Änderungsdisziplin. Änderungen ohne Prüfung führen zu Intransparenz und Risiken. Einheitliches Change-Management erzwingen.

- Kennzahlen ohne Konsequenz. Messen allein genügt nicht. Maßnahmen, Verantwortliche, Termine verbindlich machen; Wirksamkeit prüfen.

- Lieferanten „laufen lassen“. Externe Leistung bleibt Verantwortung des Unternehmens. Risikobasierte Steuerung und klare Vereinbarungen sind Pflicht.

- Keine Rückkopplung. Reklamationen, Abweichungen, Lessons Learned müssen in Vorgaben und Schulungenzurückfließen.

Wirksam steuern – sichtbare Ergebnisse erzielen

„ISO 9001 Betrieb“ heißt, operativ exzellent zu arbeiten: Anforderungen sauber klären, Prozesse mit klaren Kriterien und geeigneten Ressourcen stabil führen, Änderungen kontrolliert lenken, Ergebnisse nachweisbar freigeben und Abweichungen beherrschen. Schlanke Dokumente, eindeutige Verantwortungen, risikobasierte Lieferantensteuerung und robuste Nachweise bilden das Fundament. Erst die kontinuierliche Verbesserung – getragen von Kennzahlen, Reviews und wirksamen CAPA – macht daraus ein lebendes System, das Qualität täglich liefert.

Wenn Sie diese Bausteine konsequent verknüpfen, erfüllen Sie nicht nur Kapitel 8 der ISO 9001, sondern erhöhen Verlässlichkeit, Geschwindigkeit und Kundenzufriedenheit – in Fertigung wie in Dienstleistungen, im Konzern wie im Handwerksbetrieb.

📌 Nächster Schritt in der Blogreihe:

➡ Kapitel 9 – Leistungsevaluation: Überwachung, Messung & Analyse

📌 Tipp: In unserem ISO 9001 Dokumentenpaket finden Sie alle Dokumente, die Sie brauchen, um ein ISO 9001 konformes Qualitätsmanagementsystem aufzubauen.

Möchten Sie die gesamte Blogserie zur ISO 9001-Implementierung erkunden? Besuchen Sie die Übersichtsseite aller Blogbeiträge und folgen Sie dem strukturierten Fahrplan zur erfolgreichen Zertifizierung! 🚀